-

AktuellesAktuelles

-

Filtertechnik

Filtertechnik

-

Schlauchtechnik

Schlauchtechnik

-

Neues von Markert

Neues von Markert

-

Messen

Messen

-

Filtertechnik

-

Textile FiltrationTextile Filtration

-

Filtertücher

-

Filterbeutel

Filterbeutel

-

Filterbänder

Filterbänder

-

Weitere Produkte

Weitere Produkte

-

Service Filtertechnik

Service Filtertechnik

-

Branchen

Branchen

-

Filtertücher

-

SchlauchtechnikSchlauchtechnik

-

Schläuche

-

Kupplungen und Anschlüsse

Kupplungen und Anschlüsse

-

Zubehör

Zubehör

-

Service Schlauchtechnik

Service Schlauchtechnik

-

Branchen

Branchen

-

White Paper

White Paper

-

Schläuche

-

Sonstige Anwendungen

Sonstige Anwendungen

-

Über unsÜber uns

-

Unsere Gruppe

Unsere Gruppe

-

Kunstforum Markert

Kunstforum Markert

-

Management & Beirat

Management & Beirat

-

Forschung & Entwicklung

Forschung & Entwicklung

-

Qualität & Umwelt

Qualität & Umwelt

-

Produktionssystem

Produktionssystem

-

Unsere Gruppe

-

KarriereKarriere

-

Ausbildung & Studium

Ausbildung & Studium

-

Jobs

Jobs

-

Arbeiten bei Markert

Arbeiten bei Markert

-

Ausbildung & Studium

-

Kontakt

Kontakt

Der Werkstoff PTFE in Schlauchsystemen der chemischen und pharmazeutischen Industrie sowie der Lebensmittelindustrie

1. Der Werkstoff PTFE

Die vier Buchstaben PTFE stehen für Polytetrafl uorethylen, das ursprünglich auch unter dem Handelsnamen „Tefl on“ der Firma DuPont bekannt war. PTFE ist ein teilkristallines Polymer aus Fluor und Kohlenstoff. PTFE wurde 1938 vom Chemiker Roy Plunkett entdeckt, als er mit Tetrafl uorethylen (TFE) experimentierte und dieses zu „farblosen Krümeln“ polymerisierte. Mittlerweile ist PTFE aus vielen Anwendungen nicht mehr wegzudenken, da es hervorragende Eigenschaften besitzt:

- PTFE ist sehr reaktionsträge und hat dadurch eine sehr hohe Beständigkeit gegen nahezu alle Basen, Alkohole, Benzine, Öle.

- PTFE hat einen sehr geringen Reibungskoeffi zienten und ist daher ein ideales Gleitmittel.

- PTFE hat eine extrem niedrige Oberfl ächenspannung, somit ist es kaum zu benetzen. Es existieren nahezu keine Materialien, die an PTFE haften bleiben – auch bekannt als Antihaft-Wirkung des PTFE.

- PTFE hat eine hohe Temperaturbeständigkeit bis zu +260 °C.

- PTFE besitzt eine sehr geringe elektrische Leitfähigkeit und hat daher gute Isolationseigenschaften.

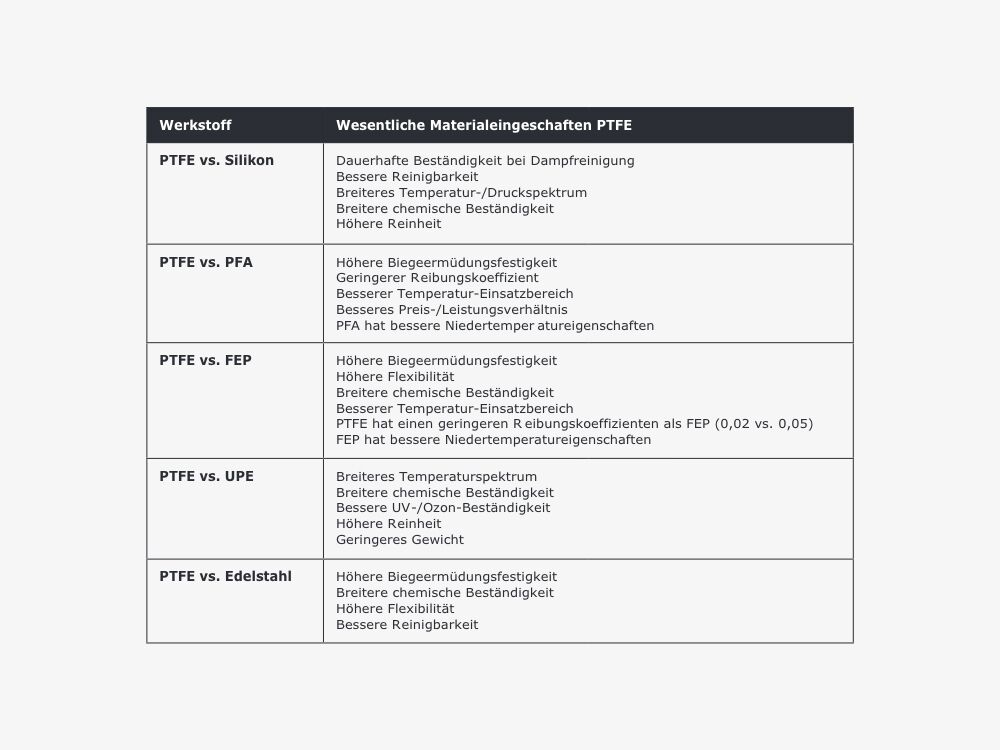

PTFE hat gegenüber nahezu allen anderen Kunststoffen deutliche Vorteile und ist fürviele Anwendungen die beste technische Lösung.

PTFE kommt in zwei Arten vor:

- Nicht-modifi ziertes PTFE (non modifi ed)

- Modifi ziertes PTFE (modifi ed)

Beim modifi zierten PTFE wird Perfl uoroPropylVinylEther (PPVE) zugesetzt. Hierdurch werden die Eigenschaften wie z. B. geringere Deformation, geringere Porosität, höhere Reißdehnung sowie geringere Permeation verbessert. Markert verwendet in der Herstellung ausschließlich modifi ziertes PTFE.

2. Die Herstellung von PTFE-Schläuchen

Durch Polymerisation wird ein weißes PTFE-Pulver hergestellt. Damit entsteht der Rohstoff für die Herstellung von PTFE-Produkten. Marktführer bei der Herstellung von PTFE sind u.a. die Firma DuPont (heute Chemours), DOW (3M™ Dyneon™) und Daikin.

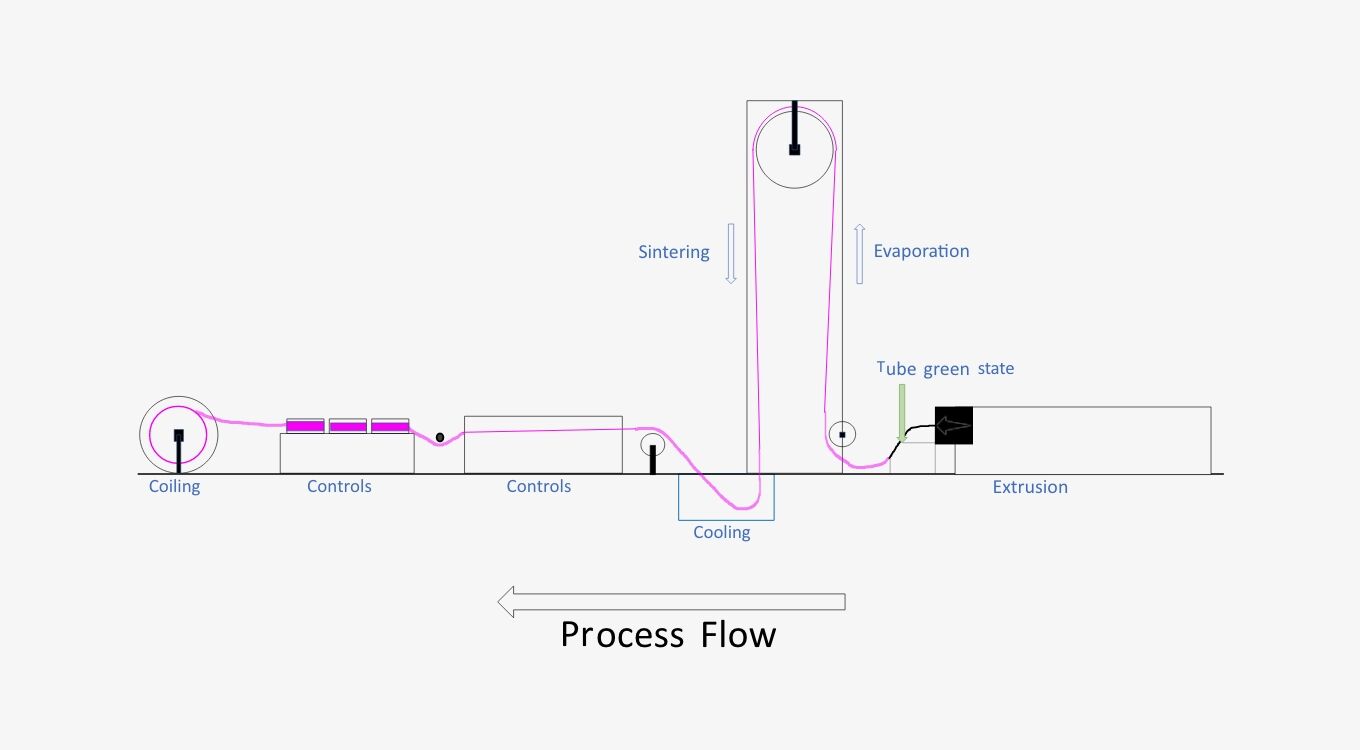

Das PTFE-Pulver wird zur weiteren Verarbeitung mit einem Bindemittel (z. B. ISOPAR) versetzt und wird dadurch verarbeitbar. Die entstandene Emulsion wird bei der Herstellung von PTFE-Schläuchen in einem Extruder thermisch erhitzt und über eine Matrize gepresst. Soll das PTFE leitfähig sein, wird im Mischprozess dem PTFE Kohlenstoff beigemischt (dies ist der Ausgangsstoff für das sogenannte „schwarze“ PTFE). Mittels der Extrusion wird die PTFE-Emulsion auf die gewünschte Form gesintert. Im abschließenden Abkühl- und Ablängungsprozess wird die fi nale PTFE-Schlauchseele hergestellt.

Der Prozess der Extrusion ist äußerst komplex, da nur durch ausgewogene Temperierungsphasen eine vollständige Polymerisierung des PTFE-Pulvers sichergestellt werden kann. Ferner müssen die Matrize und die Führung des PTFE hochpräzise aufeinander abgestimmt sein, nur so können PTFE-Schlauchseelen prozesssicher hergestellt werden. Kleinste Einschlüsse oder Toleranzabweichungen in der PTFE- Seele können die Festigkeit drastisch beeinflussen. Für industrielle Schlauchleitungen dürfen ausschließlich Ausgangsstoffe höchster Güte eingesetzt werden. Daher wird bei Marsoflex Schläuchen einzig das PTFE Compound (Zusammensetzung) Teflon T-62 (Chemours ehem. Dupont) eingesetzt.

3. PTFE coextrudiert

Reines PTFE wird als virginales PTFE bezeichnet. Dieses PTFE bildet enge Verknüpfungsketten und verfügt über eine sehr dichte und somit glatte Oberflächenstruktur. Gerade in pharmazeutischen Anwendungen werden häufig weiße Materialien gefordert. Hierzu wird PTFE mit Pigmenten versehen und es entsteht reinweißes PTFE. Durch die Pigmentierung verändert sich geringfügig die Materialstruktur, weshalb unpigmentiertes PTFE über weniger Poren in der Oberfläche verfügt als pigmentiertes. Durch eine sogenannte Coextrusion kann transparentes PTFE mit pigmentiertem PTFE verbunden werden: Innen transparentes virginales PTFE mit glatter Oberfläche – außen weiß pigmentiertes PTFE: Diese Kombination bietet ein weißes Erscheinungsbild (da das weiß pigmentierte äußere PTFE durch die transparente Innenschicht durchschimmert) und eine sehr glatte, transparente Innenschicht. Markert verwendet coextrudierte PTFE-Seelen bei allen SIL300 PTFE-Schläuchen. Diese Seelen verfügen über eine glattere (porenfreiere) Oberfläche mit geringerer Absorbtionsrate als pigmentierte weiße Seelen.

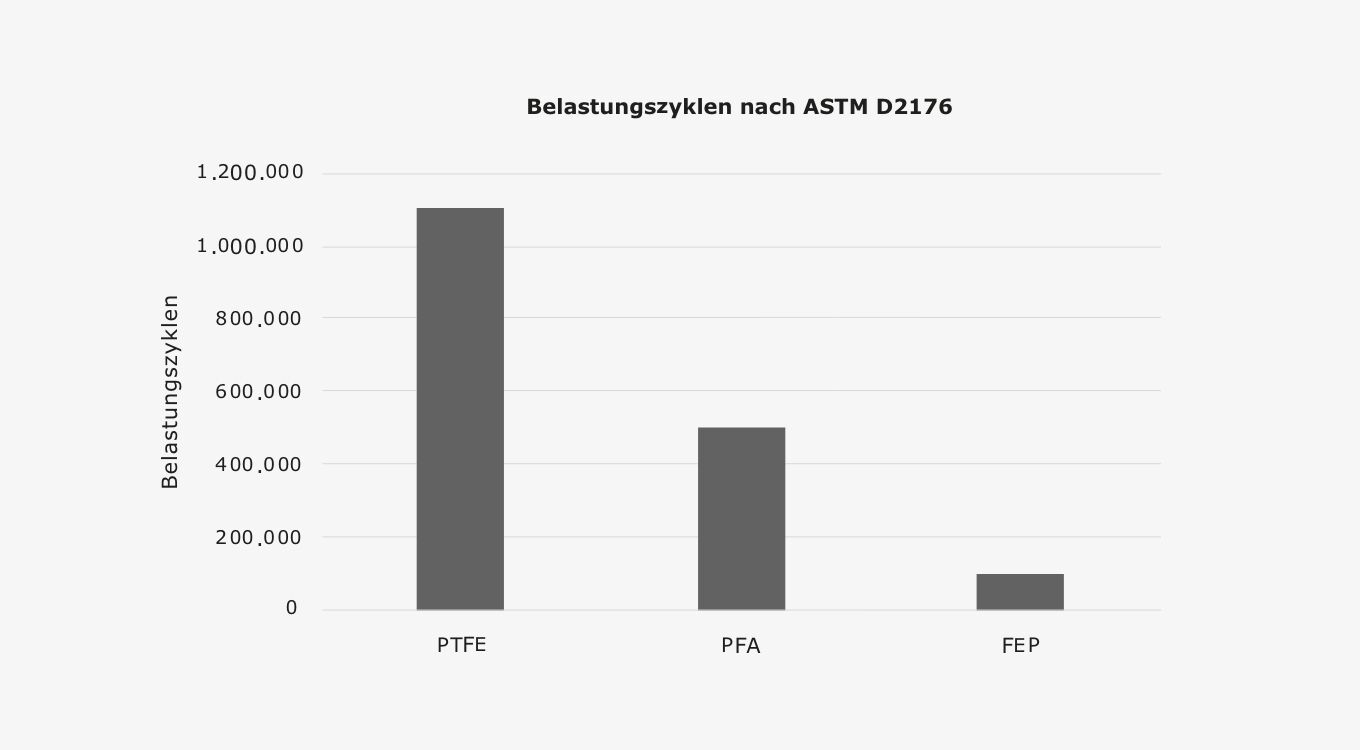

4. PTFE im Vergleich

Die Biegeermüdungsfestigkeit ist ein wichtiger Faktor für die mechanische Lebensdauer einer Schlauchleitung. Hier bietet PTFE deutliche Vorteile gegenüber PFA und FEP. Gemäß Biegeversuchen nach ASTM D2176 hält PTFE deutliche mehr Belastungszyklen als PFA oder FEP aus:

5. Anforderung an PTFE

5.1 FDA-Zulassung

Die FDA ist die US-amerikanische „Food and Drug Administration“, die staatliche Überwachungsbehörde, der die Kontrolle sämtlicher in den USA in Verkehr gebrachter Waren obliegt. Darin eingeschlossen sind auch alle Importe, weswegen die Richtlinien und Bestimmungen der US-Behörde auch für europäische Hersteller bedeutsam sind.

FDA-konforme Anforderungen benötigen Werkstoffe, die eine lange Haltbarkeit aufweisen und dabei keine Inhaltsstoffe an die Lebensmittel abgeben. Die FDA unterteilt sich in diverse Unterstrukturen.

FDA21 steht hierbei für den Bereich Food and Drugs, CFR steht für Code of Federal Regulations und Part 177 für Indirect Food additives: Polymers. Dieser spezifische Bereich der FDA beschreibt die zugelassenen Polymere. FDA-zugelassenes PTFE ist immer dann erforderlich, wenn die Schlauchleitung in Anwendungen und/oder Anlagen zum Einsatz kommt, die einer FDA-Zulassung unterliegen.

Unsere PTFE-Schlauchsysteme verwenden ausschließlich PTFE-Seelen mit FDA 21 CFR 177.1550 Zulassung.

Die Schlauchdecke und eventuelle Zwischenlagen werden, da diese in der bestimmungsgemäßen Verwendung nicht mit dem Medium in Kontakt stehen, in der Regel nicht gemäß FDA ausgeführt.

5.2 USP Class VI

Kunststoffe, die in der Medizintechnik und Pharmazie Anwendung finden, werden in der United States Pharmacopeia (USP), dem US-amerikanischen Arzneibuch, in sechs Biokompatibilitäts- Klassen unterteilt. Um Elastomere und andere Polymer-Werkstoffe einer der Klassen zuzuordnen, werden sie verschiedenen Tests unterzogen, mit deren Hilfe die biologische Reaktivität im lebenden Organismus bestimmt wird. Anhand von verbindlichen Richtlinien für die Herstellung von Arzneimitteln und medizinischen Produkten soll die Qualität der untersuchten Substanzen garantiert werden. Es werden die korrekte Identität des Arzneistoffes, Wirkstoffstärke, Qualität, Reinheit und Zusammensetzung bewertet. Um eine USP Class VI Einstufung zu erhalten, werden folgende Tests am Material selbst sowie von verschiedenen Extrakten dieses Materials in externen Prüflaboratorien durchgeführt. Grob lassen sich drei Testfelder unterscheiden:

- akute systemische Toxizität: Es erfolgt die Bestimmung der akuten Reizwirkung bei Hautkontakt, Einatmen und Verschlucken.

- intrakutane Reaktivität: Das Testmaterial wird in direkten Kontakt mit dem Gewebe gebracht, für das es im normalen Gebrauch vorgesehen ist.

- Implantationstest: Es wird die Reaktion nach Implantation in das Gewebe eines lebenden Organismus untersucht. Die Zeitdauer beträgt in der Regel fünf Tage.

Diese Tests werden bei festgesetzten Expositionszeiten und Temperaturen durchgeführt, um eine Vergleichbarkeit der Ergebnisse zu gewährleisten. Obwohl die Biokompatibilitätsprüfung am fertigen Medizinprodukt stattfinden muss, ist es für den Hersteller wichtig, dass auch alle verwendeten Ausgangsmaterialen geprüft sind und den Anforderungen des Endproduktes entsprechen.

Bei der USP Class XI wird weiterhin noch im Detail untergruppiert nach EP 3.1.9. Diese Unterkategorie gibt spezifische Prüfungen an Silikonelastomeren vor, wie zum Beispiel den Restgehalt Peroxid.

Eine USP Class VI Zulassung ist streng genommen nur erforderlich, wenn der Schlauch im andauernden Kontakt mit menschlichem Gewebe ist.

Unsere PTFE-Schlauchsysteme verwenden ausschließlich PTFE-Seelen mit USP Class VI Zulassung.

5.3 Freiheit von GMO/BSE/TSE

In der pharmazeutischen Industrie kann es erforderlich sein, die Freiheit von GMO/BSE/ TSE zu bestätigen. Hierbei wird erklärt, dass die Produkte frei von tierischen Bestandteilen und Materialien tierischen oder zellkulturellen Ursprungs sind:

- BSE (Bovine Spongiform Encephalopathy ―› Bei Rindern auftretende schwammartige Veränderung der Gehirnsubstanz)

- TSE (Transmissible Spongiform Encephalopathy ―› Übertragbares schwammartiges Hirnleiden)

- GMO (Genetically Modified Organism ―› Genetisch modifizierte Organismen)

Die Bescheinigung ADI-frei bestätigt, dass bei der Herstellung des Elastomers verwendete Rohstoffe keine tierischen Inhaltsstoffe (Animal derived ingredients = ADI) enthalten.

Unsere PTFE-Schlauchsysteme verwenden ausschließlich PTFE-Seelen, die frei von BSE, TSE, GMU und ADI sind.

5.4 Regeneratfreiheit

Manchmal taucht in Verbindung mit dem Werkstoff PTFE die Eigenschaft „regeneratfrei“ auf. Bei industriellen Schlauchleitungen ist dies vollkommen irrelevant. Regeneratfrei meint, dass bei der Herstellung der PTFE-Seele keine PTFE-Reste mit etwaigen Giftstoffen wiederverwendet werden. Dies kann bei minderwertigen Elastomeren (z. B. bei Teichfolien) ggf. vorkommen.

Unsere PTFE-Seelen werden immer aus virginalem PTFE (also reinem PTFE) oder PTFE-Kohleverbindungen (dem virginalem PTFE wird hierfür ein fest definierter Kohleanteil zugemischt) extrudiert.

5.5 Virginität/Leitfähigkeit

Wie eingangs beschrieben unterscheidet man zwischen virginalem PTFE und PTFE-Verbindungen. Virginales PTFE ist reines PTFE ohne weitere Zusatzstoffe. PTFE-Verbindungen können üblicherweise Kohle (zur Erhöhung der Leitfähigkeit) oder Glas (zur Erhöhung der Festigkeit) enthalten.

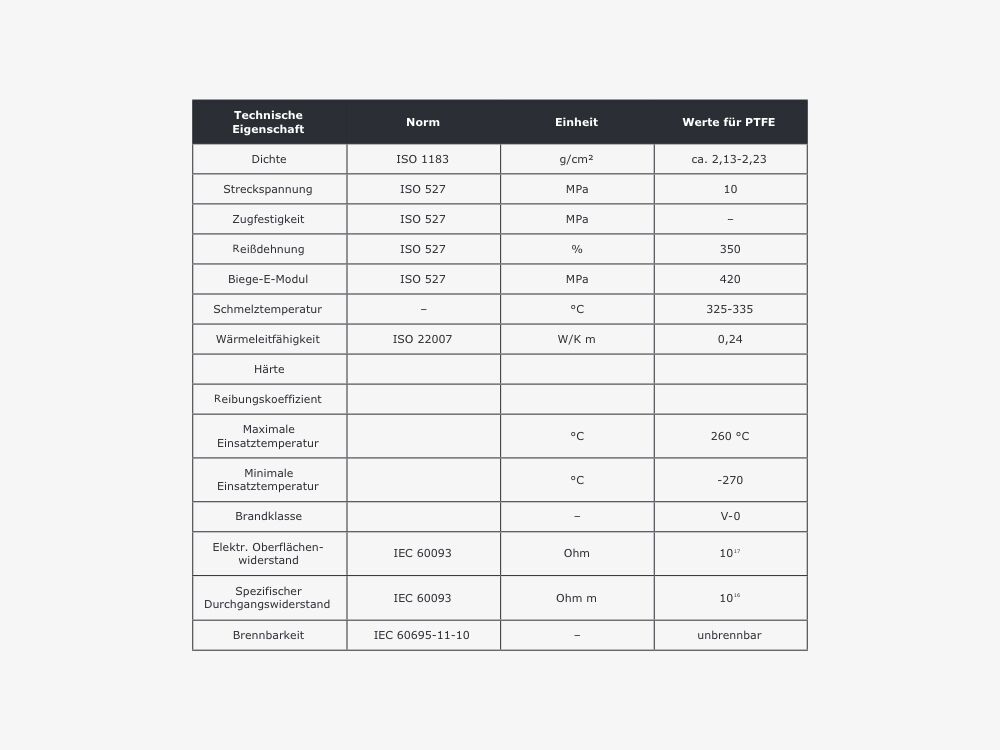

6. Technische Eigenschaften von PTFE

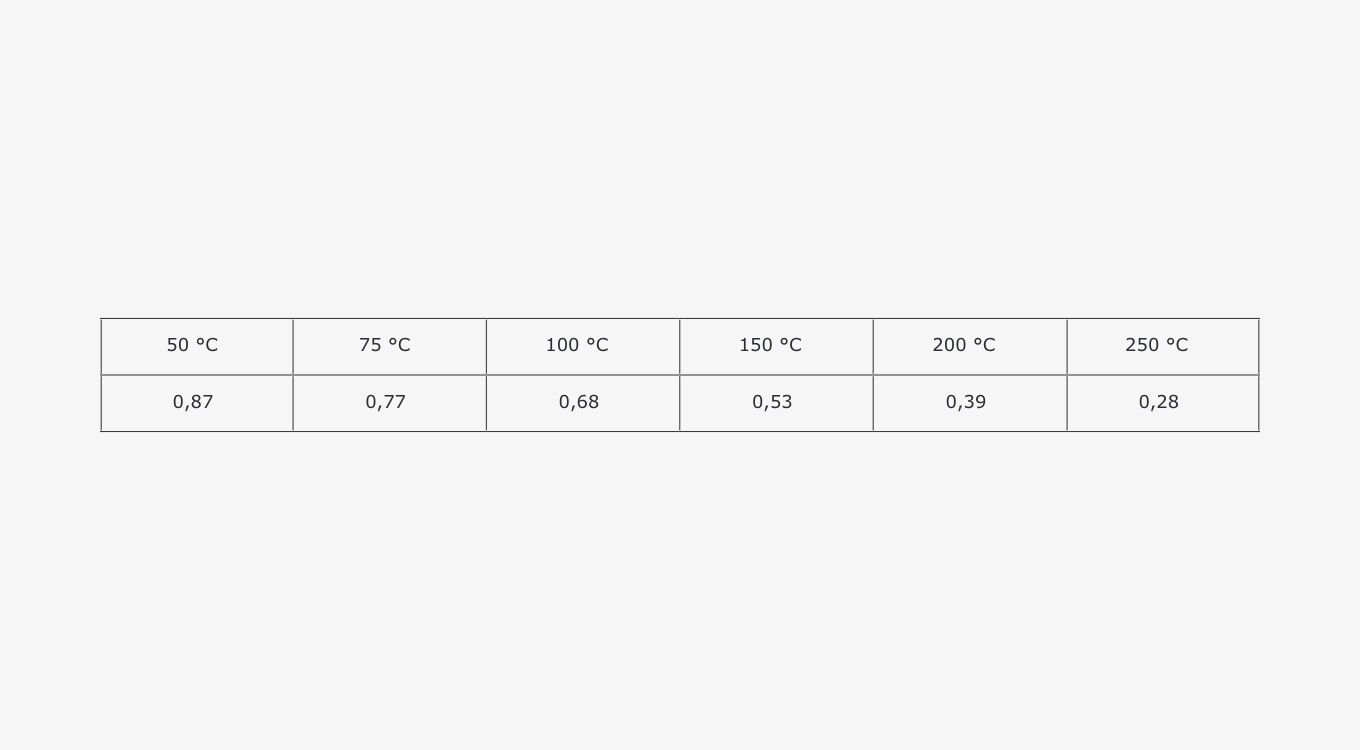

Nachfolgend sind die wesentlichen technischen Eigenschaften von PTFE und, sofern normativ geregelt, die zugehörigen Normen aufgeführt.

Die Faktoren sind als Indikation zu verstehen, die exakten Temperatur-/Druckbereiche hängen stark von der Schlauchkonstruktion ab. Wir beraten Sie gerne bei der Prüfung der Einsatzbedingung und der Auswahl der optimalen Schlauchausführung.

7. Anbindung der Schlaucharmatur

Zum Einsatz einer Schlauchleitung in der Prozessindustrie wird der Schlauch in der Regel mit Anschlussarmaturen eingebunden.

Dabei wird ein im Schlauch befi ndlicher Schlauchstutzen von außen mit Klemmschalen oder Presshülsen fest verbunden. Mit der Kombination von Anschlussarmaturen und dem Schlauch entsteht eine Schlauchleitung – ein druckführendes Bauteil, welches der Druckgeräterichtlinie unterliegt.

Beim Einbinden der Armatur gibt es bei PTFE Seelen prinzipiell zwei Konstruktionsmöglichkeiten:

- Gebördelte Anschlüsse

- Verpresste Anschlüsse

Bei gebördelten Anschlüssen wird die PTFE-Seele durch die Anschlussarmatur geführt und mittels thermischer Verformung (Bördelung, engl. tafting) auf die Dichtfläche der Armatur gebracht. Dadurch entsteht eine 100%ig mit PTFE ausgekleidete Schlauchleitung: vollkommen spaltfrei und mit vollständigem Schutz gegen das Medium. Dies findet häufig Anwendung bei hochkorrosiven Medien oder Prozessen mit Anforderungen an Totraumfreiheit (Pharma-/Lebensmittelanwendungen).

Bei verpressten (engl. crimping) Anschlüssen wird der in den Schlauch eingebrachte Schlauchstutzen mittels einer Presshülse von außen mit dem Schlauch verpresst. Dabei entsteht im Inneren der Schlauchleitung ein Übergang zwischen der PTFE-Seele und dem Werkstoff des Schlauchstutzens (i.d.R. Edelstahl).

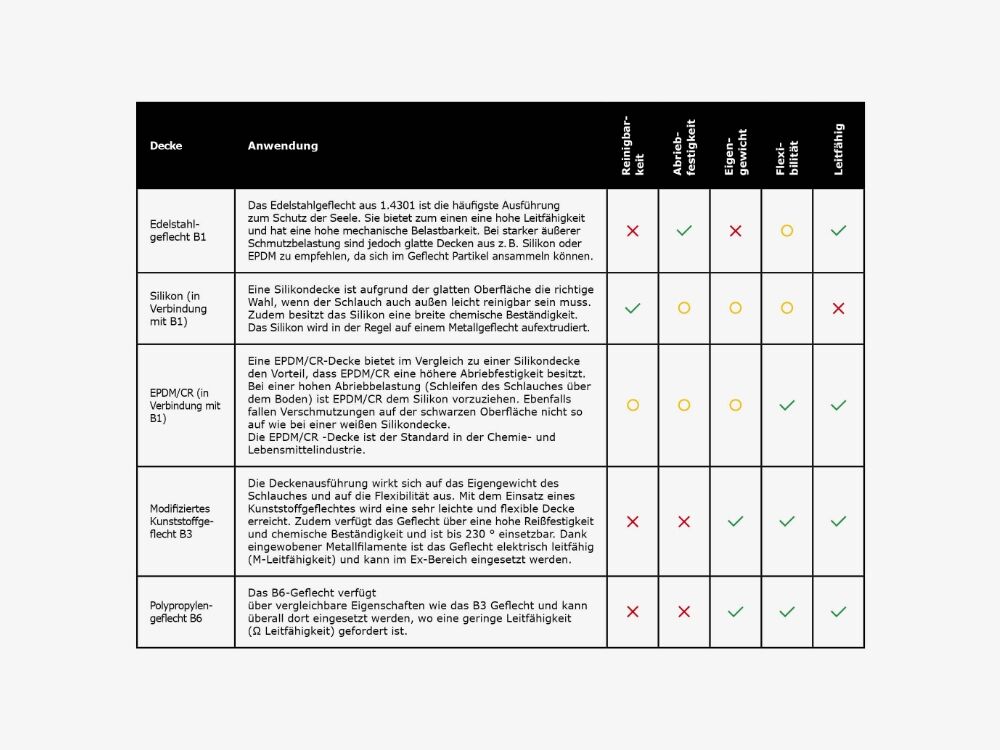

8. Auswahl der Decke

Die Außendecke schützt die Seele vor äußerer mechanischer Belastung und verleiht ihr die entsprechende Druck- und Biegefestigkeit. Für die richtige Auswahl der Decke gelten folgende Kriterien ( ✓ = hervorragende Eigenschaften, O =befriedigende Eigenschaften, X = je nach Anwendung bedingt geeignet):

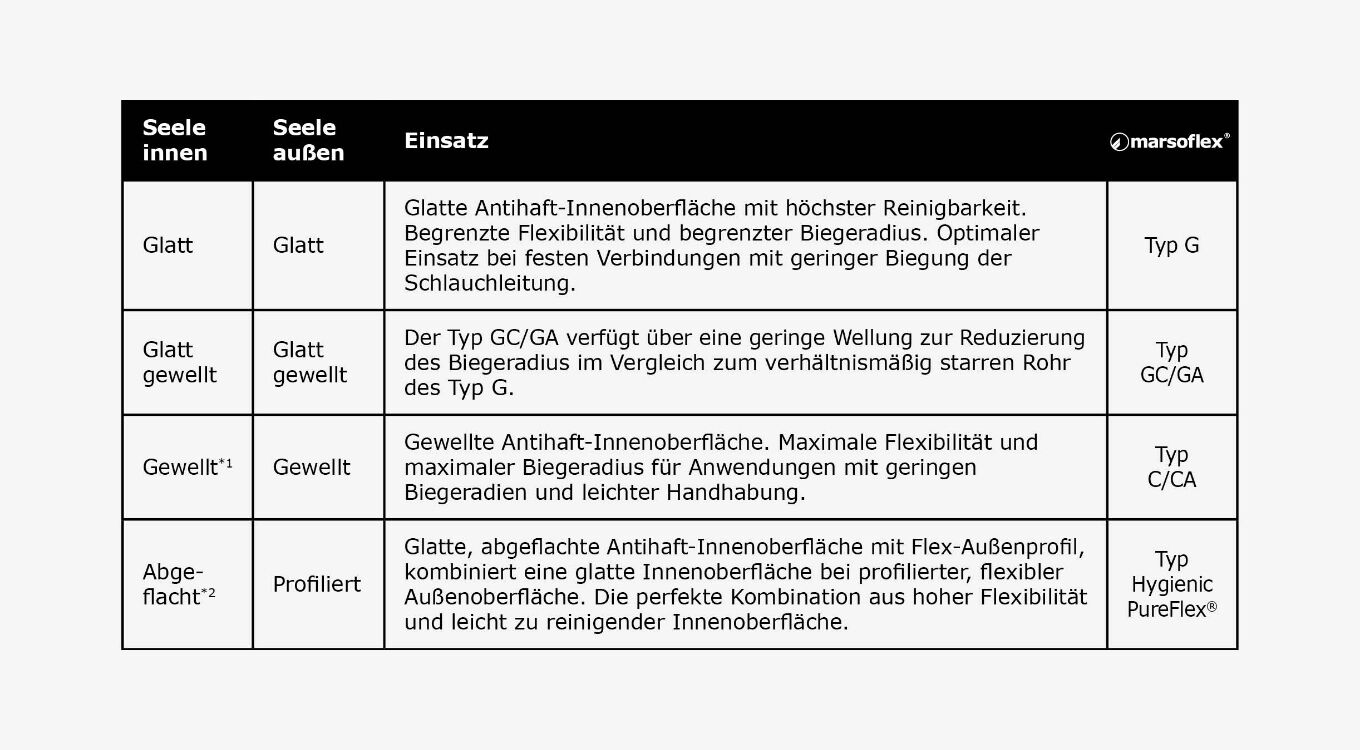

9. Die PTFE Seele im Detail

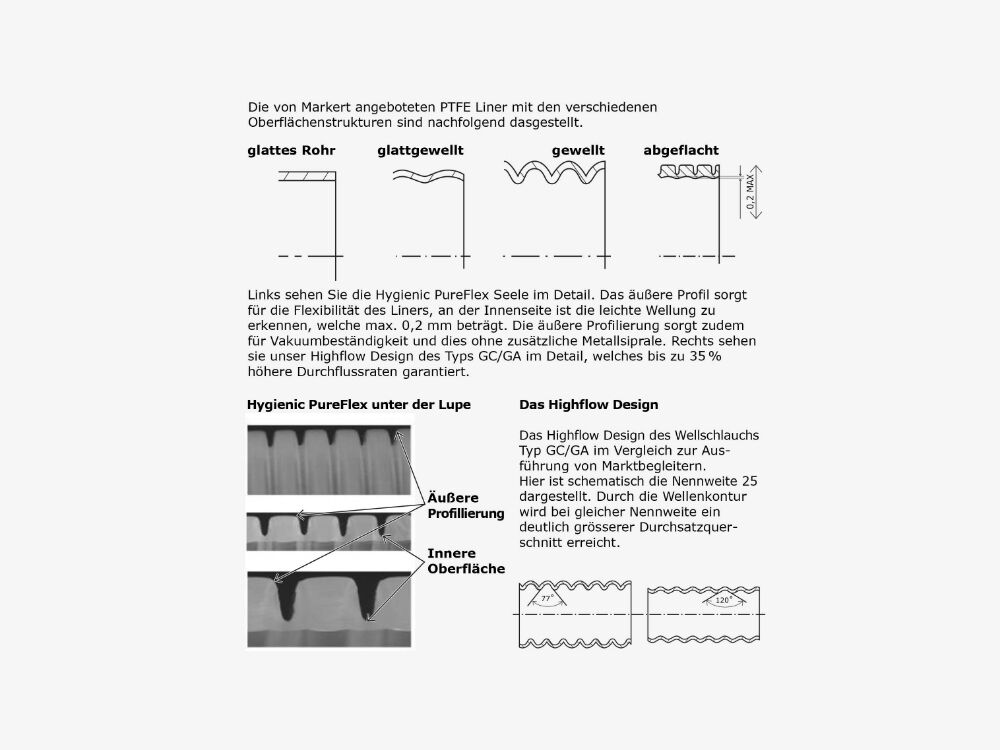

Durch Extrudieren entsteht aus dem pulverförmigen Ausgangsstoff eine glatte zylindrische Schlauchseele. Diese kann durch weitere Bearbeitung einseitig oder beidseitig (innen/außen) gewellt werden, um die Flexibilität und den Biegeradius zu erhöhen. Was sich einfach anhört, ist ein komplexes Verfahren und beim HygienicPureFlex® patentiert. Hieraus ergeben sich vier mögliche Oberflächenstrukturen einer PTFE-Seele:

*1 Gewellt: Unsere PTFE-Wellschläuche verfügen über ein Highflow Design, welches durch die Kombination von Wellenkontur und Wandstärke einen deutlich höheren Durchsatzquerschnitt garantiert als Wettbewerbsprodukte (z. B. bei DN25 35% mehr Leitungsdurchsatzfläche).

*2 „Abgeflacht“ heißt, dass die Schlauchseele über eine flexible, profilierte Außenoberfläche verfügt, bei einer geglätteten Innenoberfläche.

Markert bietet im Markt das breiteste Produktspektrum im Bereich PTFE Schlauchleitungen an: Schlauch-Seelen in Teflon-T62-Qualität und PTFE mit Antihaft-Wirkung – vollkommen glatt, mit hochflexibler Wellenstruktur, mit abgeflachter Innenoberfläche und profilierter Flex-Außenoberfläche. Hinzu kommen fünf verschiedene Deckenqualitäten oder nur die Seele – mit oder ohne Vakuumspirale, mit gebördelter Anschlussarmatur und in weiteren Ausführungen.

―› Das Markert PTFE-Produktprogramm garantiert mit über 40 verschiedenen Produkt-Basisvarianten die beste Lösung für Ihre Anwendung.

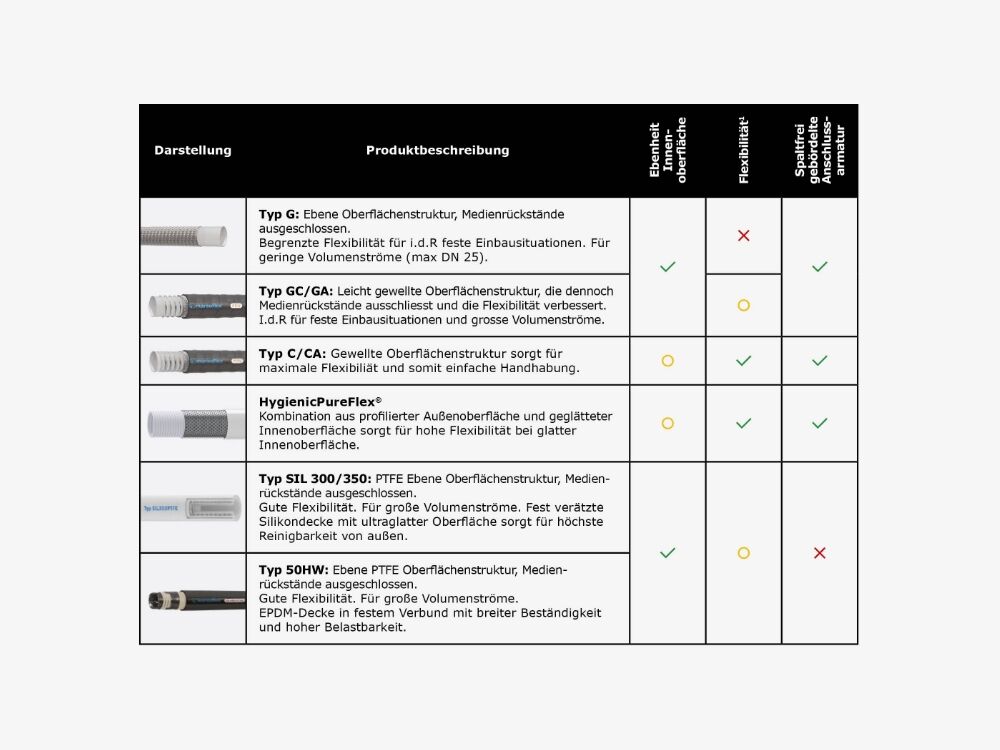

10. Welcher Schlauch für welche Anwendung

Durch die Kombination der verschiedenen PTFE Seelen mit den unterschiedlichen Deckenausführungen ergibt sich ein breites Produktspektrum. Die nachfolgende Tabelle gibt eine einfache Übersicht über die wesentlichen Produkteigenschaften der jeweiligen Ausführung. Die jeweiligen Eigenschaften sind wie folgt bewertet: ✓ = hervorragende Eigenschaften, O =befriedigende Eigenschaften, X = je nach Anwendung bedingt geeignet.

*1 Hierbei handelt es sich um eine einfache Indikation. Im Anwendungsfall muss bewertet werden, ob die Biegefreudigkeit (Biegekraft) oder der Biegeradius entscheident ist.

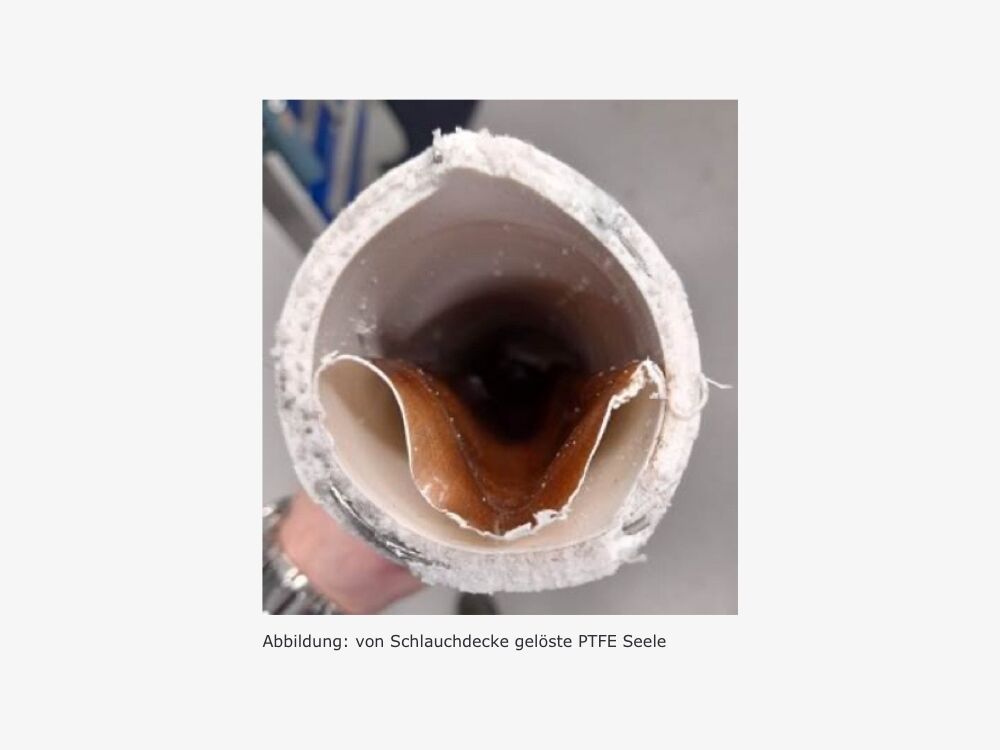

11. Was passieren kann

Die Verwendung von hochwertigen PTFE-Rohstoffen, die präzise Fertigung und Prüfung der Schlauchseele, die richtige Auswahl des Schlauchdesigns zusammen mit der Deckenkonfiguration und schlussendlich die hochwertige Fertigung und Prüfung der Schlauchleitung sind essenziell, damit die Schlauchleitung eine lange Lebensdauer hat. Nur so können Schäden an Maschinen und Anlagen sowie am Prozess und schlussendlich an Mensch und Umwelt ausgeschlossen werden. Falsche Produktauswahl, kleinste Materialfehler sowie Fertigungsfehler bei der Herstellung der Schlauchleitung können schnell großen Schaden anrichten. Bereits kleine Schadstellen in der PTFE-Seele können dazu führen, dass sich die Seele von der Schlauchdecke löst und dadurch unter Umständen der Produktionsprozess gestoppt werden muss – oder sogar ganze Produktionschargen unbrauchbar werden.

Um dies zu vermeiden, steht unser Expertenteam stets für Sie bereit, um in unserem umfassenden Produktspektrum die beste Lösung für Ihre Anwendung zu finden.

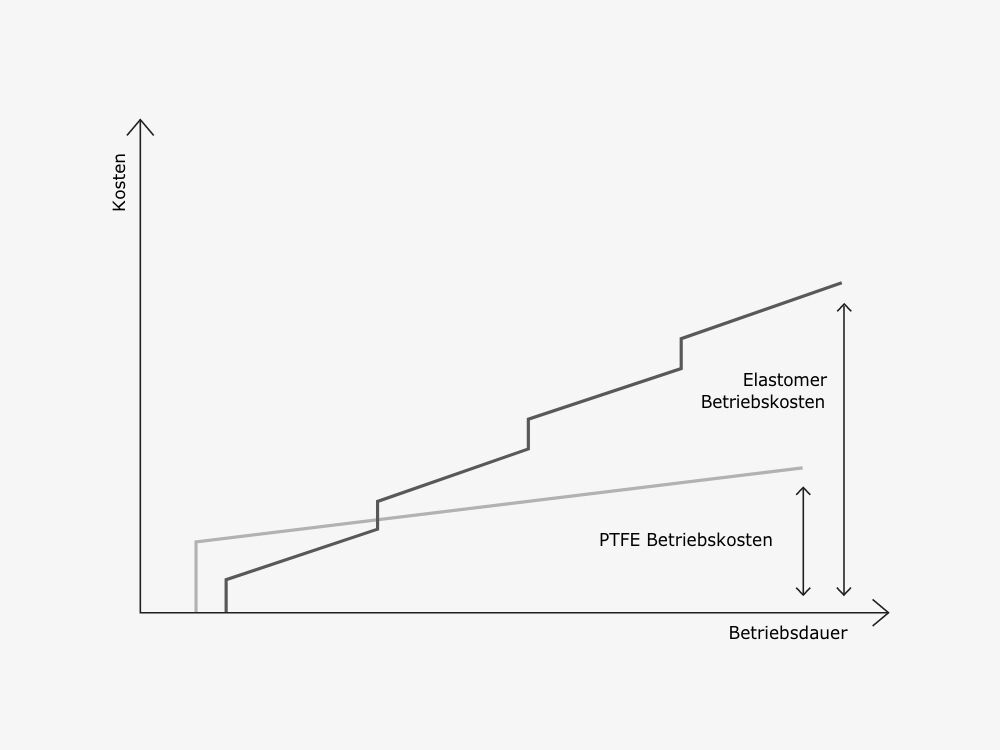

12. Nachhaltigkeit

Neben den vielzähligen herausragenden Eigenschaften von PTFE besteht ein wesentliches Problem: die Nachhaltigkeit. Der Herstellungsprozess von PTFE ist zum einen nicht ganz unbedenklich, da hierbei langlebige perfluorierte Alkylverbindungen entstehen, die auf natürlichem Wege kaum abgebaut werden können. Zum anderen kann PTFE nur bedingt recycelt werden. Geringe Mengen von PTFE können in z. B. Schmiermitteln einer erneuten Verwendung zugeführt werden. Der Großteil muss jedoch thermisch Entsorgung werden. Hierbei können Fluorverbindungen in die Umwelt gelangen. PTFE punktet jedoch in seiner Nachhaltigkeitsbilanz bei seiner Lebensdauer, da Alternativprodukte über eine deutlich geringere Lebensdauer verfügen und somit zu deutlich höheren Energie- und Betriebskosten führen. Nachfolgende Grafik gibt hierzu einen vereinfachten Vergleich.

13. Why Markert Filter- und Schlauchtechnik

Die Markert Gruppe hat den Anspruch, die Nummer eins in Filter- und Schlauchtechnik zu sein – führend in Qualität und Innovation. Von diesen beiden Säulen unserer Unternehmensvision leiten wir unser Selbstverständnis ab.

Innovation heißt für uns, das breiteste Zulassungsspektrum im Markt zu haben und umfangreiche Produktfeatures im Bereich Schlauchleitungen zu bieten.

Qualität spiegelt sich in den eingesetzten Grundstoffen der Schlauchleitungen, ihrem Aufbau, den Anschlussteilen und einer umfassenden Prüfung des Endproduktes wieder.

Sie haben Fragen zu den oben genannten Themen oder sind auf der Suche nach einer Fachberatung für den Bereich Schlauchleitungen und Armaturen? Kommen Sie jederzeit auf unsere Außendienstmitarbeiter zu.