-

AktuellesAktuelles

-

Filtertechnik

Filtertechnik

-

Schlauchtechnik

Schlauchtechnik

-

Neues von Markert

Neues von Markert

-

Messen

Messen

-

Filtertechnik

-

Textile FiltrationTextile Filtration

-

Filtertücher

-

Filterbeutel

Filterbeutel

-

Filterbänder

Filterbänder

-

Weitere Produkte

Weitere Produkte

-

Service Filtertechnik

Service Filtertechnik

-

Branchen

Branchen

-

Filtertücher

-

SchlauchtechnikSchlauchtechnik

-

Schläuche

-

Kupplungen und Anschlüsse

Kupplungen und Anschlüsse

-

Zubehör

Zubehör

-

Service Schlauchtechnik

Service Schlauchtechnik

-

Branchen

Branchen

-

White Paper

White Paper

-

Schläuche

-

Sonstige Anwendungen

Sonstige Anwendungen

-

Über unsÜber uns

-

Unsere Gruppe

Unsere Gruppe

-

Kunstforum Markert

Kunstforum Markert

-

Management & Beirat

Management & Beirat

-

Forschung & Entwicklung

Forschung & Entwicklung

-

Qualität & Umwelt

Qualität & Umwelt

-

Produktionssystem

Produktionssystem

-

Unsere Gruppe

-

KarriereKarriere

-

Ausbildung & Studium

Ausbildung & Studium

-

Jobs

Jobs

-

Arbeiten bei Markert

Arbeiten bei Markert

-

Ausbildung & Studium

-

Kontakt

Kontakt

Single-Use-Systeme

Verwendung von Single Use Schlauchsystemen in der Pharmazie und Biotechnologie zum einmaligen Gebrauch

Anforderungen an Single-Use-Systeme

1. Definition Single-Use-Systeme

Die Bezeichnung Single-Use-Systeme, oder auch Disposal-Systeme (Wegwerf- Systeme), beschreibt Systeme, die nur für einen einmaligen Gebrauch bestimmt sind und danach ausgetauscht werden.

Im Gegensatz dazu können Komponenten aus Edelstahl oder Glas nach geeigneten Reinigungsprozessen wiederverwendet werden.

Single-Use-Systeme haben im Vergleich zu diesen wiederverwendbaren Systemen den Vorteil, dass zum einen die Initialinvestition geringer ist und zum anderen energieaufwändige Reinigungsprozesse (CIP, SIP) entfallen können.

Die Teile, die mit dem Produkt in Kontakt kommen, bestehen aus von der Food and Drug Administration (FDA) zugelassenen Werkstoffen wie zum Beispiel Silikon, Polyethylen oder Polycarbonat. Single-Use-Systeme werden in der Regel in Reinräumen der Klasse 7 hergestellt und teilweise auch beta- oder gammasterilisiert, weshalb sie sofort eingesetzt werden können (Ready-to-use-Systeme).

2. Anwendungen und Prozesse

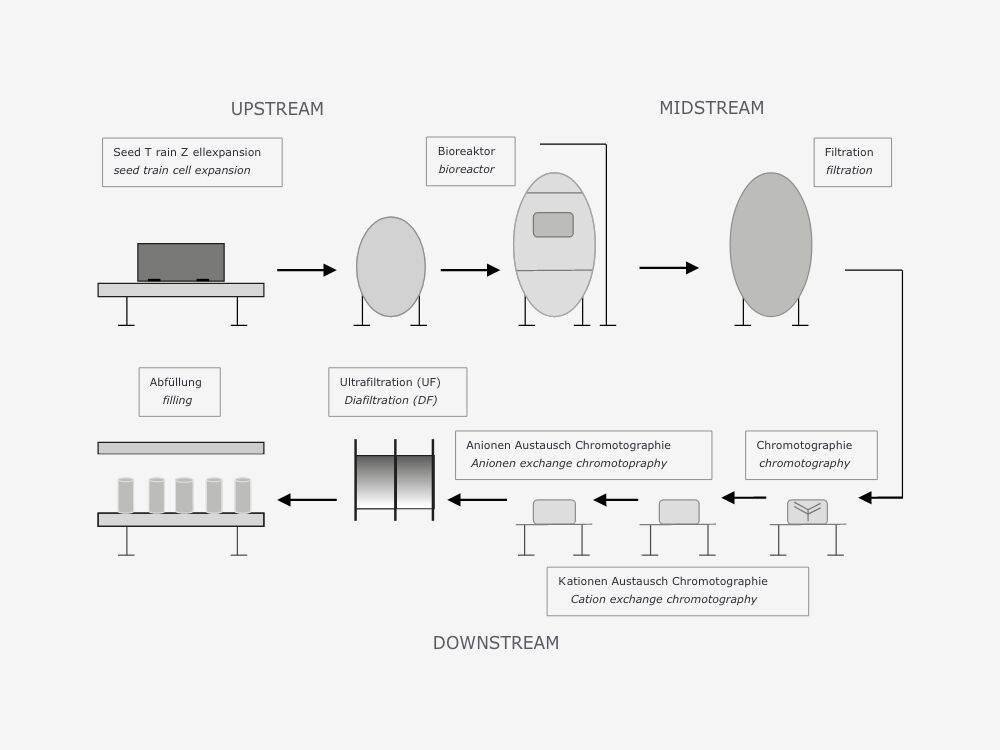

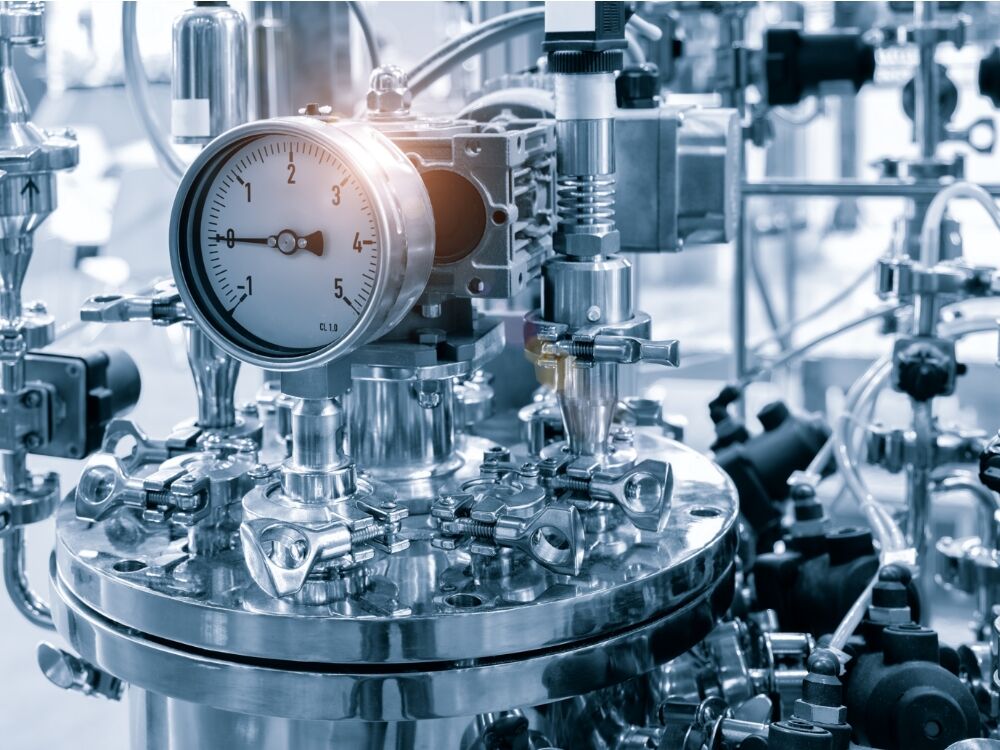

Der Upstream-Prozess (USP) umfasst die Anfangsphase, in der Mikroben/Zellen gezüchtet werden, z.B. Bakterien- oder Säugerzelllinien in Bioreaktoren.

Darin sind alle mit der Inokulum-Entwicklung verbundenen Schritte enthalten: Medienvorbereitung, Zellkultur und Zellseparation sowie Ernte. In der Biotechnologie bezeichnet Inokulum die Menge an vermehrungsfähigen Zellen, mit denen ein Fermenter angeimpft wird. Wenn die Zellen die gewünschte Dichte erreicht haben, werden sie geerntet und in den Downstream des Bioprozesses gebracht.

Im Upstream-Prozess finden Single-Use-Systeme seit vielen Jahren umfangreiche Anwendung (z. B. Single-Use-Filter, -Mischer und -Bioreaktoren oder Single-Use- Kunststoffbeutel für Lagerzwecke).

Der Downstream-Prozess (DSP) umfasst den Teil eines Bioprozesses, in dem die Zellmasse aus dem Upstream verarbeitet wird, um Reinheits- und Qualitätsanforderungen zu erfüllen.

Ziel des Downstream-Prozesses ist die Isolierung und Reinigung eines biotechnologischen Produkts, um eine für den Verwendungszweck geeignete Form zu erzielen. In der Regel wird hierbei das Endprodukt aus einer wässrigen Lösung rückgewonnen. Die Endprodukte können beispielsweise ganze Zellen, organische Säuren, Aminosäuren, Lösungsmittel, Antibiotika, industrielle Enzyme, therapeutische Proteine oder Impfstoffe umfassen.

Aufgrund der unterschiedlichen Größe und Beschaffenheit der Produkte werden in der Rückgewinnung und Reinigung unterschiedliche Trennprinzipien eingesetzt. Während im Upstream-Prozess Single-Use-Systeme bereits eine breite Anwendung finden, werden im Downstream-Prozess erst in der jüngeren Vergangenheit zunehmend Single-Use-Systeme eingesetzt (z. B. Single-Use-Bioreaktoren für Mikroorgansimen).

Im letzten Schritt des Downstream-Prozesses findet die Formulierung (die optimale Kombination eines Wirkstoffs mit bestimmten Hilfsstoffen) und Abfüllung statt. Hier werden Single-Use-Systeme unter anderem für Mischer, Transfersysteme, Dosiersysteme und Abfüllnadeln verwendet.

3. Vor- und Nachteile von Single-Use-Systemen

Im Vergleich mit wiederverwendbarem Equipment aus Glas oder Stahl bringen Single-Use-Systeme folgende Vorteile mit sich:

- kürzere Produktionszeiten (Sterilisations- und Reinigungsprozeduren entfallen)

- höhere Flexibilität (Produktwechsel können schneller vollzogen werden)

- höhere Produktionssicherheit (minimiertes Risiko von Produktkreuzkontaminationen)

- geringeres Anfangsinvestment für eine Produktionsanlage

Einige Studien weisen zudem nach, dass derzeit die Energiekosten für die Reinigung (CIP, SIP) von festen Systemen höher sind als die von Single- Use-Systemen. Demnach hätten Single-Use-Systeme einen besseren CO2-Fußabdruck.

- Single-Use-Systeme (vornehmlich im Downstream-Prozess) häufig als Flaschenhals bei größeren Volumina

- deutlich höhere laufende Kosten für Verbrauchsmaterialien

- mögliche Lieferkettenprobleme

- große Abfallmengen

4. Leachables und Extractables

Unter Leachables und Extractables (L&E) versteht man chemische Substanzen, die unter Prozessbedingungen bzw. in einem Worst-Case-Szenario aus dem Kunststoff migrieren und das Produkt schädigen. Bei der Extractables-Studie (Extraktionsstudie) wird die Menge an organischen und anorganischen Substanzen erfasst, die sich unter Hinzugabe von Extraktionslösemitteln aus dem analysierten Material ziehen lassen. Das Ziel der Extractable-Studie ist es, einen „Worst Case“ zu simulieren und mit den ermittelten Daten Prozessentwickler und Toxikologen bei Validierungs studien zu unterstützen.

Bei der Leachables-Studie (leachables = herauslösbare Bestand teile) werden diejenigen Substanzen erfasst, die unter Realbedingungen aus dem analysierten Material in das Präparat migrieren. Hierzu kann auch die Beurteilung von möglichen sekundären Reaktionsprodukten in einem Arzneimittel gehören. Zurzeit sind fehlende Regularien für standardisierte Tests zum Nachweis von L&E bzw. entsprechende Analyseprotokolle die größte Schwachstelle.

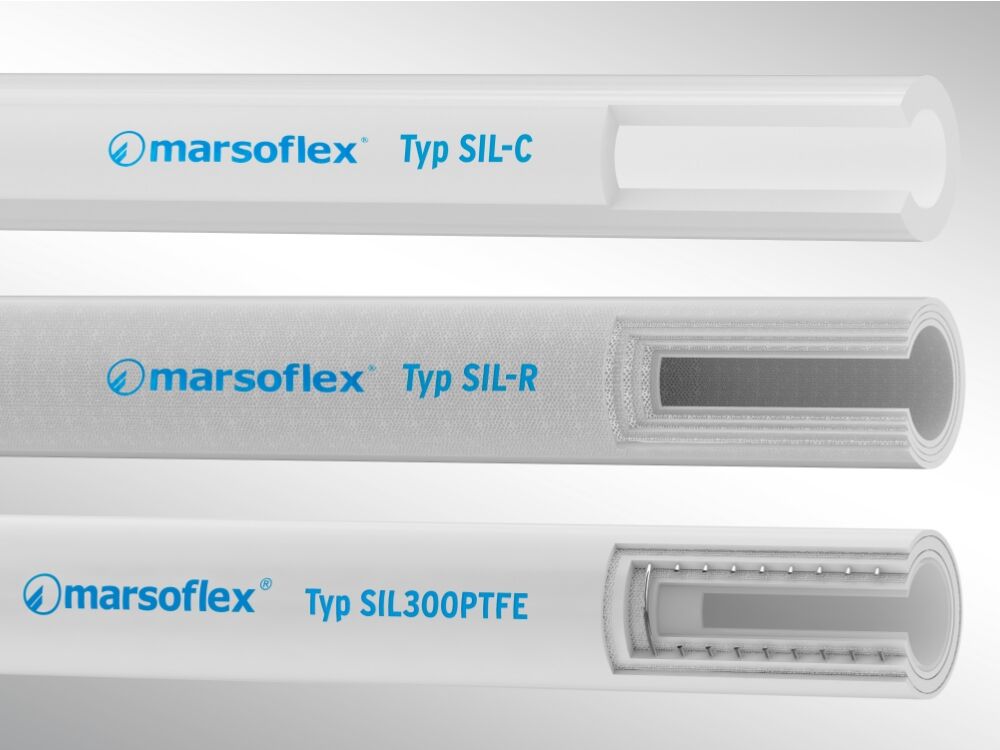

Markert hat Extractable-Studien für die Produkte SIL300PTFE, SIL200 und SIL300 durchführen lassen.

5. Weitere Zulassungen (BSE, TSE, GMO, ADI)

In der pharmazeutischen Industrie kann es erforderlich sein, die Freiheit von BSE/TSE/GMO zu bestätigen. Hierbei wird bestätigt, dass die Produkte frei von tierischen Bestandteilen und Materialien tierischen oder zellkulturellen Ursprungs sind:

- BSE (Bovine Spongiform Encephalopathy: bei Rindern auftretende schwammartige Veränderung der Gehirnsubstanz)

- TSE (Transmissible Spongiform Encephalopathy: übertragbares schwammartiges Hirnleiden)

- GMO (Genetically Modifi ed Organism: genetisch modifi zierte Organismen)

Die Bescheinigung „ADI-frei“ bescheinigt, dass die bei der Herstellung des Elastomers verwendeten Rohstoffe keine tierischen Inhaltsstoffe (Animal derived ingredients = ADI) enthalten.

6. Silikonschläuche in Single-Use-Systemen

Durch seine ausgesprochen guten Eigenschaften ist Silikon in pharmazeutischen Anwendungen das Material der Wahl. Der Werkstoff ist relativ weich und hält einem breiten Temperaturspektrum stand.

Zahlreiche Silikontypen sind unbedenklich einsetzbar, sprich biokompatibel.

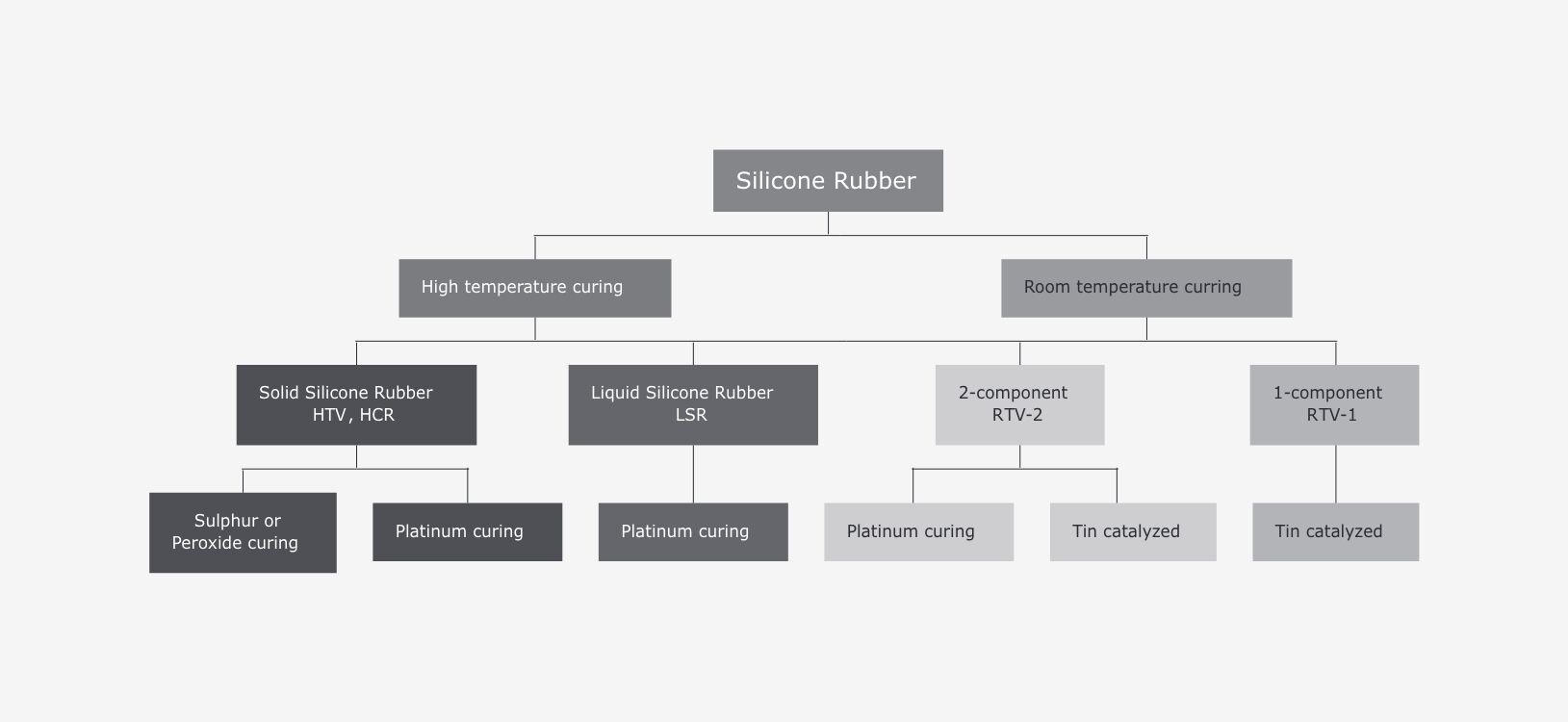

Silikone, die heute am Markt erhältlich sind, unterscheiden sich neben den pharmazeutischen Zulassungen vor allem durch den Vernetzungsprozess, der ihrer Verarbeitung zugrunde liegt.

Man unterscheidet dabei zwischen platinvernetzten und peroxidisch vernetzten Silikonen. Materialien, die peroxidisch vernetzen, werden einer radikalischen Reaktion ausgesetzt. Dabei zerfällt die Peroxidgruppe und setzt dadurch die Vernetzung des Silikons in Gang. Die dabei entstehenden Abfallprodukte lösen sich aber nicht auf, sondern verbleiben im Endprodukt.

Dies hat den „silikontypischen“, deutlichen Geruch zur Folge und die Möglichkeit einer Herauslösung der Nebenprodukte aus dem Material.

Dies ist das wesentliche Risiko beim Einsatz peroxidischer Silikone in pharmazeutischen Anwendungen.

Seit einigen Jahren haben sich platinvernetzte Silikone sehr erfolgreich etabliert: Bei diesen Silikonen wird Platin als Katalysator in einer Additionsreaktion mit Silanen verwendet. Dabei wird das Silan vollständig in das Silikon eingebaut und es fallen keine Neben- oder Zerfallsprodukte an.

Dadurch sind platinvernetzte Silikonschläuche für pharmazeutische Anwendungen völlig unbedenklich. Es entsteht weder der unangenehme Geruch, noch fallen Stoffe an, die in der Anwendung herausgelöst werden könnten. Die Materialeigenschaften platinvernetzer Silikone sind mit denen peroxidisch vernetzter Materialien vergleichbar.

Beim Einsatz in der Pharmaindustrie sind Silikonschläuche häufig einer intensiven Strahlung ausgesetzt, wenn sie sterilisiert werden (Gamma-Bestrahlung oder E-Beam). Einige Studien haben gezeigt, dass Gamma- oder E-Beam-Bestrahlung mechanische Eigenschaften von peroxidisch vernetztem Silikon wie Härte, Elastizität oder die Reißdehnung deutlich verschlechtert. Bei platinvernetztem Silikon ist diese Verschlechterung mechanischer Eigenschaften nicht ausgeprägt.

Ungeachtet der Vernetzung ist Silikon jedoch nicht gleich Silikon. Für die Herstellung von Silikonschläuchen oder Silikonformteilen wird in der Regel der Rohstoff HCR (Abkürzung für High Consistency Rubber, Heat Cured Rubber oder HTV, High Temperature Vulcanizing) oder LSR (Liquid Silicone Rubber) eingesetzt. Im Wesentlichen vernetzt HCR peroxidisch, während LSR platinvernetzt und über eine deutlich geringere Viskosität verfügt. Aufgrund der oben beschriebenen Vorteile von platinvernetztem Silikon wird für Silikonprodukte in Pharmaanwendungen vornehmlich LSR als Grundstoff verwendet. Dieser wird über Extrusion vernetzt und in die gewünschte Form gebracht.

LSR (Flüssigsilikon) wird von verschiedenen Herstellern und in unterschiedlichen Qualitäten angeboten. Bekannte und etablierte Hersteller sind z. B.

- Wacker

- DuPont

- Dow Momentive Inc

- Shin-Etsu Chemical Co. Ltd. Tokyo

- Elkem in Oslo, Norwegen

7. Verpackung, Chargenverfolgung und Abmessungen

Die Verpackung von Single-Use-Schläuchen erfolgt in der Regel (in Abhängigkeit des Einsatzbereiches) in Reinräumen nach ISO 14644-1 Klasse 7. Der gesamte Prozess muss chargenverfolgbar aufgebaut sein. Die Systeme oder Komponenten werden einfach, in der Regel aber doppelt in PE-Beutel (geeignet für Gammasterilisation) verpackt.

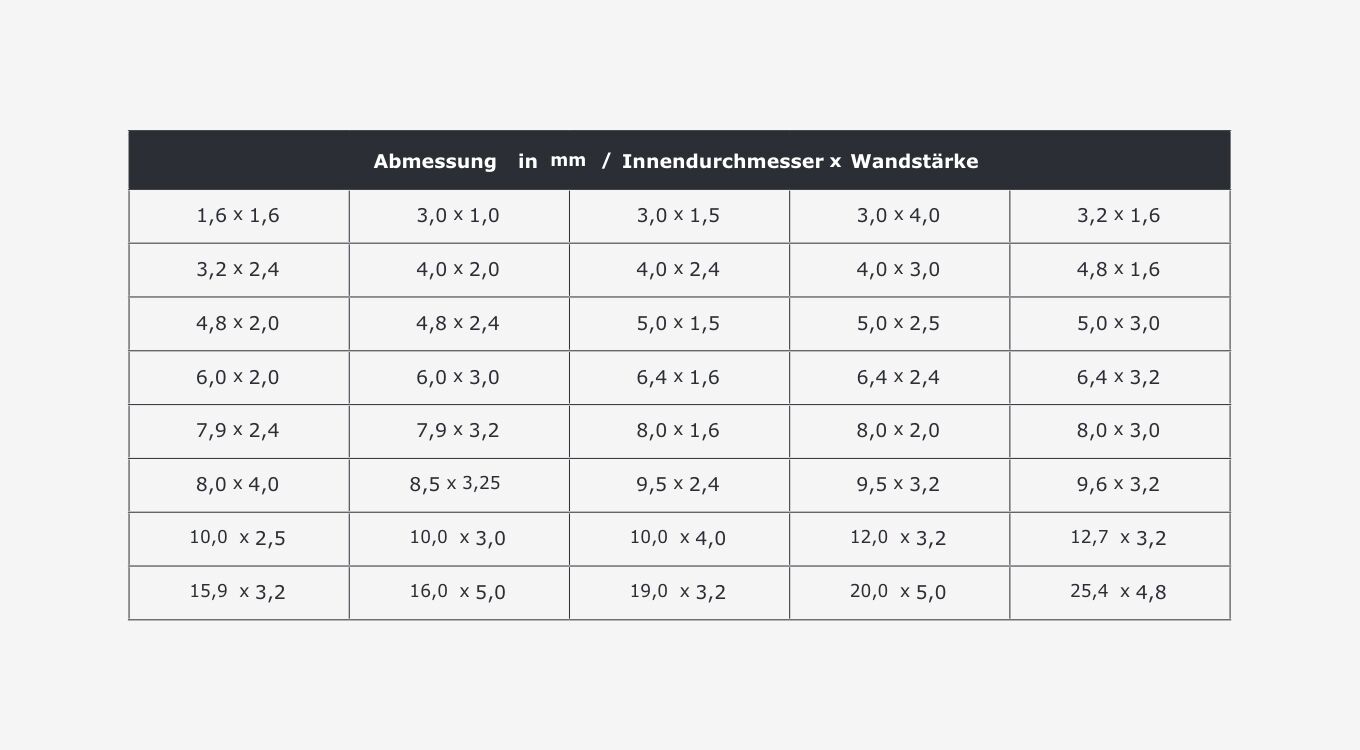

Single-Use-Silikonschläuche sind in unterschiedlichsten Abmessungen verfügbar. Je nach Produktionsprozess werden in der Regel individuelle Abmessungen benötigt, so dass es keinen einheitlichen Standard gibt. Die gängigsten Abmessungen sind nachfolgend wiedergegeben.

Die Maßtoleranzen sind in der ISO 3302-1 festgelegt. Hier werden drei Toleranzklassen E1 bis E3 definiert, wobei E1 die geringsten Toleranzen vorgibt (E1: Genauigkeitsgrad fein, E2: Genauigkeitsgrad mittel, E3: Genauigkeitsgrad grob). Für normierte Single-Use-Schläuche gilt in der Regel die Genauigkeitsklasse E2. Einzelanfertigungen können mit deutlich geringeren Toleranzen (bis zu Faktor 10) gefertigt werden.

Sie haben Fragen zu den oben genannten Themen oder sind auf der Suche nach einer Fachberatung für den Bereich Schlauchleitungen und Armaturen? Kommen Sie jederzeit auf unsere Außendienstmitarbeiter zu.